A trasplantadora de arroz El plan de mantenimiento es fundamental para garantizar una alta eficiencia y bajas tasas de falla durante toda la temporada de operación. El mantenimiento diario y estacional profesional va más allá de la simple limpieza y engrase; se basa en una comprensión profunda del estado operativo de la máquina, el desgaste de los componentes clave y el entorno operativo. Un plan de mantenimiento formulado científicamente con indicadores clave puede reducir eficazmente el tiempo de inactividad, disminuir los costos operativos y extender significativamente la vida útil del equipo.

Indicadores operativos clave: guía para la frecuencia y prioridad del mantenimiento diario

La frecuencia y el enfoque del mantenimiento diario deben estar directamente relacionados con el volumen operativo real de la máquina, en lugar de simplemente seguir un ciclo calendario.

1. Horas de funcionamiento acumuladas

Las horas de funcionamiento acumuladas son el indicador más directo de la carga de trabajo de una trasplantadora de arroz.

Definición: Determina los intervalos de reemplazo de aceite lubricante de motor, aceite hidráulico y filtros. Por ejemplo, una trasplantadora de arroz con motor de combustión interna normalmente requiere un mantenimiento básico cada 50 a 100 horas de funcionamiento, incluido el reemplazo del aceite del motor, el filtro de aceite y el filtro de aire.

Requisitos profesionales: estos datos deben registrarse con precisión y utilizarse junto con los estándares recomendados por el fabricante para desarrollar un programa de mantenimiento. Ignorar este indicador puede provocar fallas en el sistema de lubricación y desgaste acelerado del motor y la transmisión.

2. Área de operación

Utilizando el área de operación (mu/hectárea) como indicador complementario, es particularmente útil para medir la vida útil de las piezas de desgaste que entran en contacto directo con el campo.

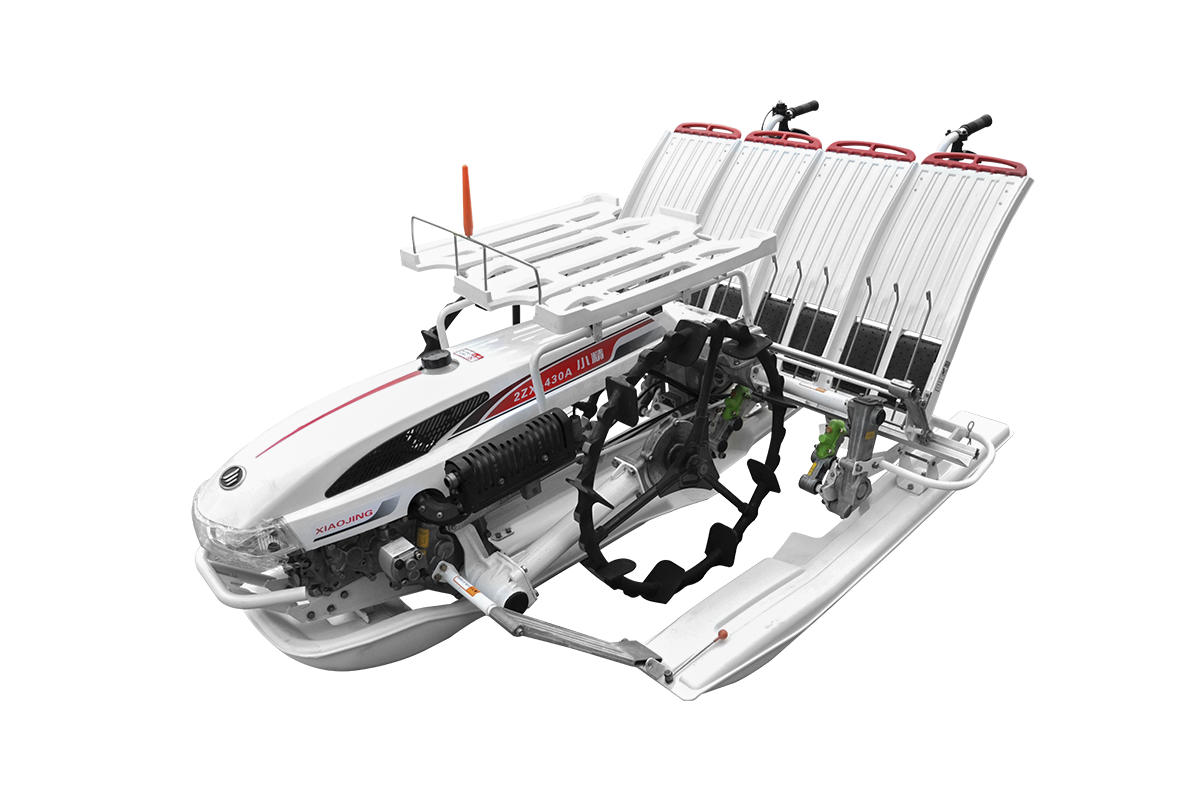

Definición y propósito: El grado de desgaste de componentes como el brazo trasplantador, el empujador de plántulas y el chasis del pontón es directamente proporcional al área de operación. Después de completar un área específica (por ejemplo, 500 mu), estos componentes requieren inspección y ajuste específicos.

Requisitos profesionales: esto ayuda a predecir el ciclo de reemplazo de piezas de desgaste, lo que permite realizar pedidos anticipados de piezas de repuesto y evitar tiempos de inactividad prolongados debido a fallas menores de componentes.

3. Índice de contaminación de lodos

Dado que los trasplantadores de arroz operan en arrozales, la intrusión de barro, óxido y malezas es común.

Definición y Propósito: Este indicador evalúa la minuciosidad de las medidas anticorrosión y de limpieza postoperatoria. Si el ambiente de trabajo es muy embarrado, la limpieza diaria del chasis y del mecanismo de trasplante debe ser más frecuente y minuciosa para evitar que el lodo solidificado cause agarrotamiento mecánico y desgaste de los sellos.

Requisitos profesionales: asegúrese de que todas las cadenas de transmisión, cajas de cambios y piezas metálicas expuestas se limpien, sequen y se recubran con grasa o inhibidor de óxido durante el tiempo de inactividad.

Indicadores clave de condición de componentes: determinar la profundidad del mantenimiento estacional

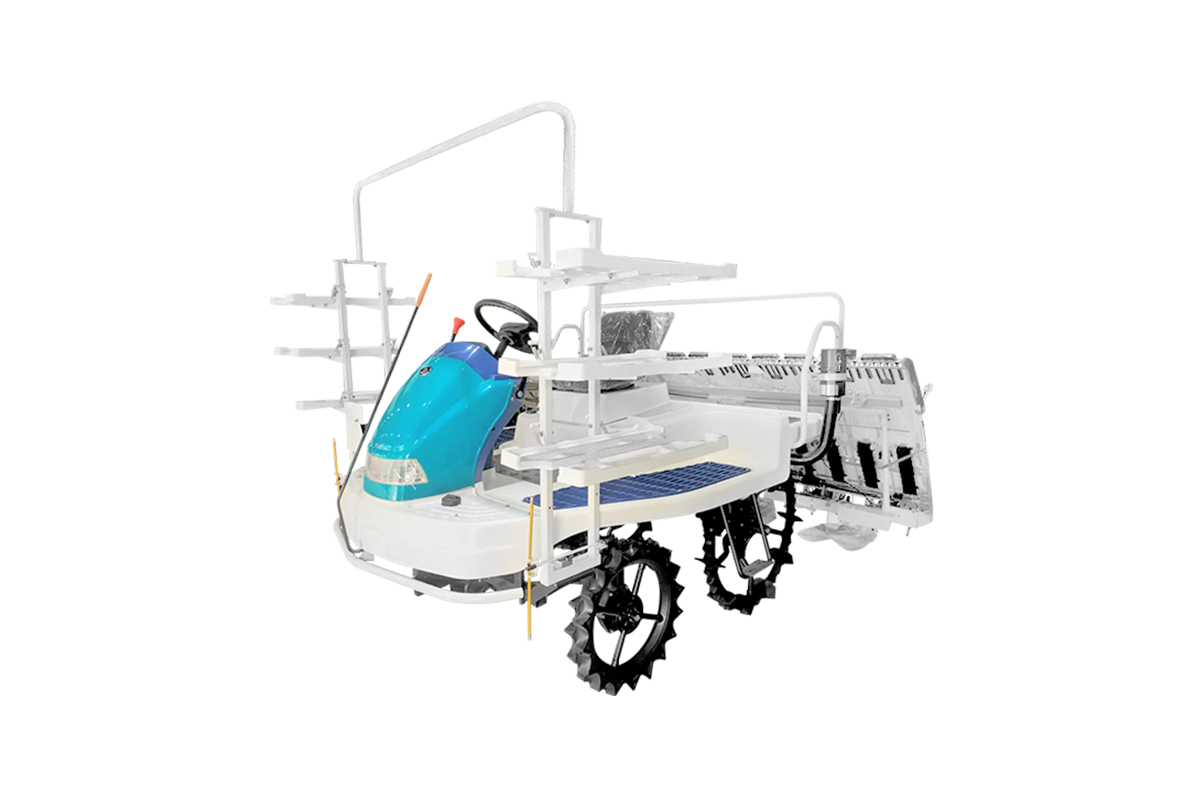

El mantenimiento estacional normalmente se realiza antes o después del inicio de la temporada operativa. Su objetivo principal es una inspección y reparación integral y en profundidad de los mecanismos centrales y los sistemas de seguridad de la máquina.

1. Elongación y desgaste del tren motriz

La transmisión es el núcleo de la potencia de la trasplantadora de arroz.

Cadena y correa: Mida el alargamiento de la cadena y las grietas de tensión/desgaste de la correa. El alargamiento que excede la tolerancia especificada por el fabricante significa que es necesario ajustar o reemplazar la cadena; de lo contrario, puede provocar que los dientes salten o se rompan.

Caja de cambios: Comprobar la limpieza y el nivel del aceite de la caja de cambios. La presencia de grandes cantidades de partículas metálicas o emulsificación en el aceite indica un desgaste severo de los engranajes o cojinetes, o falla del sello. Los sellos de aceite y el aceite para engranajes requieren reemplazo inmediato.

2. Liquidación del mecanismo de plantación

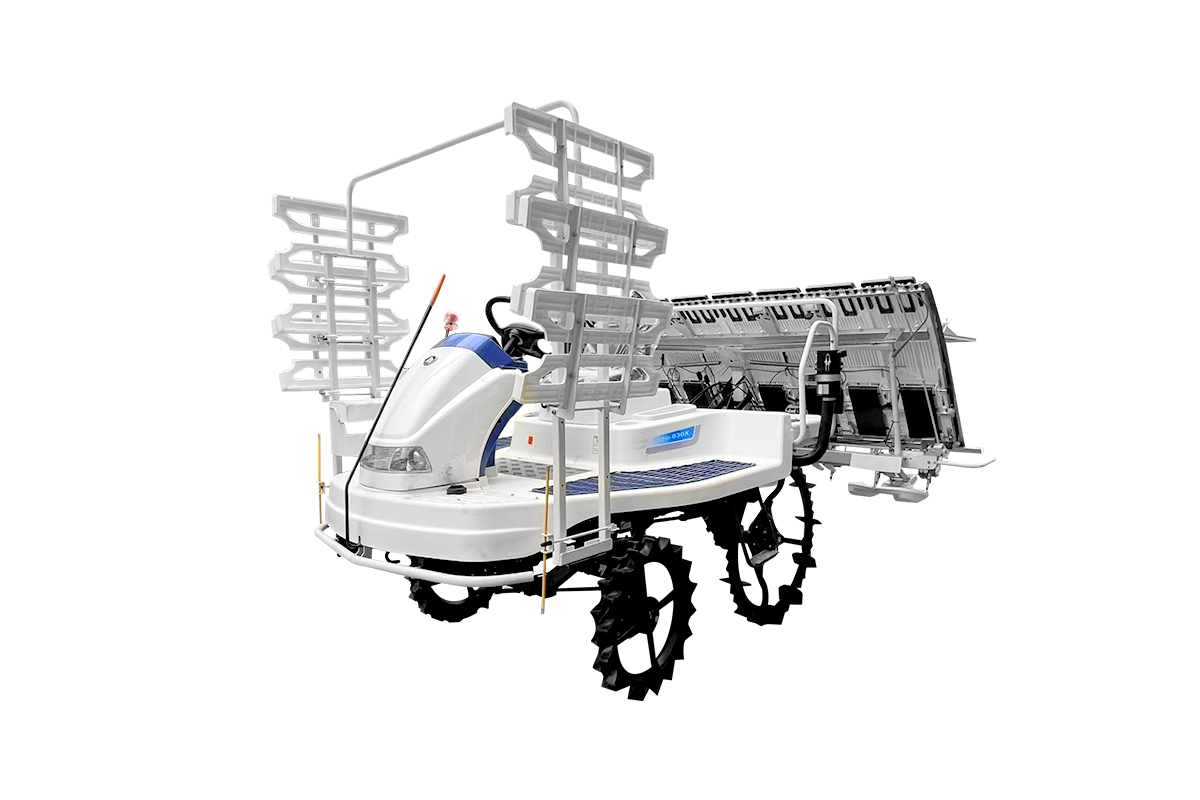

La calidad del trasplante de arroz depende de la alineación precisa del brazo plantador, el empujador de plántulas y el mecanismo de entrega de plántulas.

Medición del espacio libre: El personal de mantenimiento profesional debe utilizar una galga de espesores u otra herramienta para medir el espacio libre entre el brazo de siembra y la placa guía, y entre el empujador de plántulas y el separador de plántulas. Una limpieza excesiva provocará una plantación inestable y una alta tasa de daño a las plántulas; una holgura demasiado pequeña puede provocar interferencias mecánicas y generación de calor por fricción.

Sincronicidad: Verifique la sincronización de siembra de trasplantadoras multihilera. Retrasarse o avanzar en cualquier hilera alterará la uniformidad del espaciamiento entre hileras y plantas, afectando la condición final de las plántulas en el campo.

3. Estado del motor/hidráulico

Esto es fundamental para garantizar la potencia y el control de la máquina.

Motor: verifique el rendimiento de arranque, la estabilidad en ralentí y la potencia de salida para conocer la potencia nominal. Mida el voltaje de la batería, la corriente de carga del generador y el punto de congelación del refrigerante (para mantenimiento en invierno).

Sistema hidráulico: Inspeccione todas las líneas hidráulicas en busca de fugas y deterioro. Mida la presión de salida de la bomba hidráulica para asegurarse de que cumpla con la clasificación del sistema para garantizar el funcionamiento adecuado de funciones como la elevación del flotador y la dirección asistida.

Indicadores económicos y de seguridad: garantizar el valor operativo a largo plazo

La planificación del mantenimiento también debe considerar el valor operativo a largo plazo y la seguridad operativa de la máquina.

1. Relación de costos de mantenimiento

Compare los costos de mantenimiento (repuestos, mano de obra, lubricantes) con el costo de depreciación de la máquina y los ingresos operativos.

Definición: El costo del mantenimiento preventivo debe ser significativamente menor que el costo de las reparaciones de emergencia y el tiempo de inactividad debido a fallas. Un ratio de coste de mantenimiento excesivamente alto puede indicar un vacío en el plan de mantenimiento o que la máquina ha llegado al final de su vida útil.

Requisitos profesionales: aproveche los datos históricos para realizar análisis del ciclo de vida de componentes que fallan con frecuencia e implementar mantenimiento basado en condiciones (CBM) en lugar de simplemente mantenimiento a intervalos.

2. Estado de las funciones de seguridad

Este es el indicador de referencia para cualquier programa de mantenimiento.

Definición: Comprueba el funcionamiento de todos los protectores de seguridad, frenos de emergencia, interruptores de encendido y luces de advertencia.

Requisitos profesionales: Garantiza la seguridad del operador y la seguridad estructural de la máquina, especialmente para mecanismos de implante de alta velocidad y componentes giratorios.

[email protected]

[email protected] No. 1819, Renmin West Road, Cao'e Street, distrito de Shangyu, ciudad de Shaoxing, provincia de Zhejiang, China

No. 1819, Renmin West Road, Cao'e Street, distrito de Shangyu, ciudad de Shaoxing, provincia de Zhejiang, China

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى